不锈钢锻件的超声波检测(UT)需针对其高合金特性(如粗晶、各向异性、声衰减大)优化工艺。以下是基于ASTM A745、GB/T 6402等标准的专业检测方法及关键控制点:

一、不锈钢锻件UT检测难点与对策

难点解决方案

粗晶组织干扰 选用低频探头(0.5~2 MHz),采用双晶聚焦探头或相控阵技术(PAUT)降低噪声

声波衰减严重 提高发射电压(≥400V),使用高阻尼探头

各向异性 多方向扫查(至少0°、45°、90°三个方向),对比不同角度检测结果

奥氏体焊缝检测 专有探头设计(如爬波探头),配合TOFD(时间飞行衍射)技术

二、检测设备与参数优化

仪器要求

数字式超声波探伤仪,带宽≥20 MHz,采样率≥100 MHz(如奥林巴斯EPOCH 650)。

探头选择:

纵波检测:1~2.5 MHz双晶直探头(近表面分辨率高)。

横波检测:1.5 MHz斜探头(K1~K2,折射角35°~70°)。

相控阵探头:2.5 MHz线性阵列(16~64晶片),扇形扫描(30°~70°)。

校准试块

材质匹配:必须与被检不锈钢锻件同系列(如304L锻件用304L试块)。

人工缺陷:平底孔(φ1~6mm)、侧钻孔(模拟裂纹),建议按ASTM E428制作。

三、检测前准备

表面处理

检测区域抛光至Ra≤3.2μm(奥氏体钢需避免磁性抛光污染)。

曲面部位使用匹配楔块(如轮毂圆弧面专用斜楔)。

灵敏度校准

DAC曲线法:用φ2mm平底孔试块建立距离-振幅曲线,增益余量≥10dB。

TCG校正(相控阵):对深度补偿,确保全厚度灵敏度一致。

四、检测方法与步骤

1. 纵波检测(厚度≥50mm)

扫查方式:螺旋线扫查(间距≤探头直径1/2),速度≤150mm/s。

缺陷判定:

底波衰减≥50%时提示存在大缺陷。

当量缺陷尺寸计算:ϕ=AdAr×ϕrϕ=×ϕr(AdAd为缺陷回波幅度,ArAr为参考回波,ϕrϕr为参考缺陷尺寸)。

2. 横波检测(近表面缺陷)

扇形扫描(相控阵):覆盖30°~70°,聚焦法则设置5~10mm步进。

缺陷定位:

深度 d=S⋅cosβd=S⋅cosβ(SS为声程,ββ为折射角)。

长度测量:6dB降落法。

3. 双晶探头检测(薄壁件)

检测范围:3~25mm,分辨率可达φ0.5mm。

五、缺陷评定标准(ASTM A745/GB/T 4162)

缺陷类型验收阈值(常规工况)严苛工况(核电/航空)

单个缺陷 ≤φ3mm当量 ≤φ1.6mm当量

线性缺陷 长度≤15mm 长度≤6mm

密集缺陷 任意100×100mm内≤5个φ2mm 任意50×50mm内≤3个φ1mm

六、特殊工艺应用

TOFD技术

对裂纹高度测量精度达±0.5mm,需设置PCS(探头中心距)=2×tanβ×检测深度。

全矩阵捕获(FMC)

适用于复杂几何锻件,通过全数据采集实现三维成像。

七、报告与记录

必备内容:

材料牌号、热处理状态、晶粒度等级(ASTM E112)。

缺陷三维坐标、当量尺寸、取向(用C扫描图像展示)。

数据存档:原始A扫描数据+相控阵S扫描图像,保存期限≥10年。

八、常见问题处理

现象原因分析解决措施

林状回波 粗晶散射 改用低频宽带探头+时域滤波

信号漂移 温度变化导致声速变化 检测前在工件表面放置温度传感器校准

假缺陷信号 几何反射(如键槽、孔洞) 结合CAD模型进行仿真对比

对于双相不锈钢锻件(如2205),需额外检测α/γ相界面的微裂纹(建议配合微观组织分析)。检测人员需持有EN 473/ISO 9712 UT III级资质。

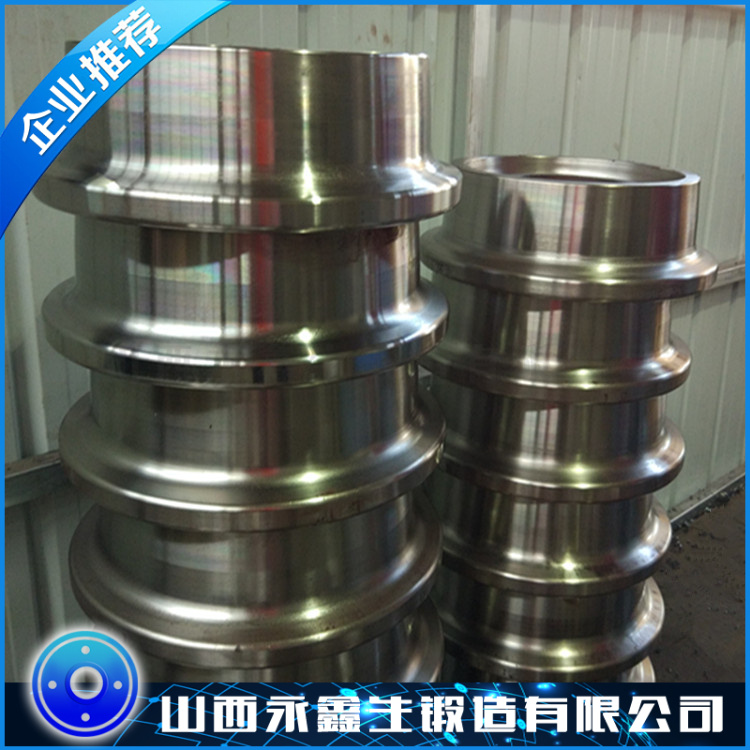

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!