不锈钢锻造工艺的核心在于平衡其高合金特性(如低导热性、高变形抗力、易氧化倾向)与锻造质量要求(组织均匀、性能稳定、无缺陷)。以下是分步骤的工艺要点及关键技术控制:

一、材料特性与预处理

合金特性认知

奥氏体不锈钢(304/316):需抑制碳化物析出(敏化),避免σ相导致脆性。

马氏体不锈钢(420/440C):关注淬火裂纹风险,控制脱碳。

双相钢(2205):需保持奥氏体/铁素体比例(50:50),防止475℃脆化。

坯料准备

表面处理:喷砂或车削去除氧化皮(避免锻造时压入表面)。

预热:阶梯式升温(300℃、600℃分段保温),尤其大截面坯料(防止热应力裂纹)。

二、加热工艺精准控制

参数奥氏体钢(304)马氏体钢(420)双相钢(2205)

始锻温度 1150~1200℃ 1100~1150℃ 1100~1180℃

终锻温度 ≥900℃ ≥850℃ ≥950℃

加热速率 ≤100℃/h(厚坯) ≤150℃/h ≤80℃/h

保温时间 1.5~2 min/mm 1~1.5 min/mm 2 min/mm

关键控制:

防氧化:通氮气/氩气保护,或涂玻璃涂层(减少Cr2O3损失)。

温度均匀性:多区控温炉+热电偶监控坯料心表温差(≤20℃)。

三、锻件锻造变形工艺优化

变形量设计

临界变形量:单火次变形≥30%(破碎铸态枝晶),但≤70%(防开裂)。

多向锻造:对双相钢采用“镦粗-拔长”交替工艺,促进两相均匀分布。

设备选择

液压机:优先用于高合金钢(慢速变形,应变速率≤1 s⁻¹)。

锻锤:仅适用于简单形状,需减少打击次数(防表面低温硬化)。

模具设计

预热至300~400℃(防热冲击裂纹),型腔表面镀铬(降低摩擦)。

四、冷却与热处理协同

钢种冷却方式后续热处理目的

奥氏体钢 空冷或水雾冷却 固溶处理(1050℃快冷) 消除碳化物,恢复耐蚀性

马氏体钢 缓冷(砂冷/炉冷) 退火(800℃+缓冷) 降低硬度,防淬火裂纹

双相钢 强制风冷 固溶+时效(可选) 稳定相比例,提升强度

五、典型缺陷与解决方案

缺陷根源纠正措施

表面龟裂 硫/铅污染或加热不均 坯料清洗+控温曲线优化

晶界腐蚀 奥氏体钢敏化(450~850℃停留) 加快冷却速度或添加Ti/Nb稳定化元素

σ相脆化 双相钢在700~900℃长时间暴露 终锻后快速冷却至600℃以下

六、质量验证标准

无损检测

渗透检测(PT):检查表面微裂纹(ASTM E165)。

超声波(UT):探测内部夹杂/孔隙(EN 10228-3)。

组织分析

奥氏体钢:ASTM E112晶粒度评级(目标5~8级)。

双相钢:电解腐蚀+图像分析仪测相比例(铁素体40~60%)。

性能测试

硬度(HRC/HB)、冲击韧性(夏比V型缺口)、耐蚀性(ASTM G48盐雾试验)。

七、先进工艺应用

等温锻造:对难变形钢(如高氮不锈钢锻件),在恒定温度下低速变形(应变速率≤0.01 s⁻¹)。

数值模拟:通过Deform软件预测流变应力、温度场分布,优化模具设计。

实际生产中需根据零件形状(如薄壁件需更高终锻温度)和工况需求(如海洋环境需更严控耐蚀性)调整工艺。建议首件全流程验证后再批量生产。

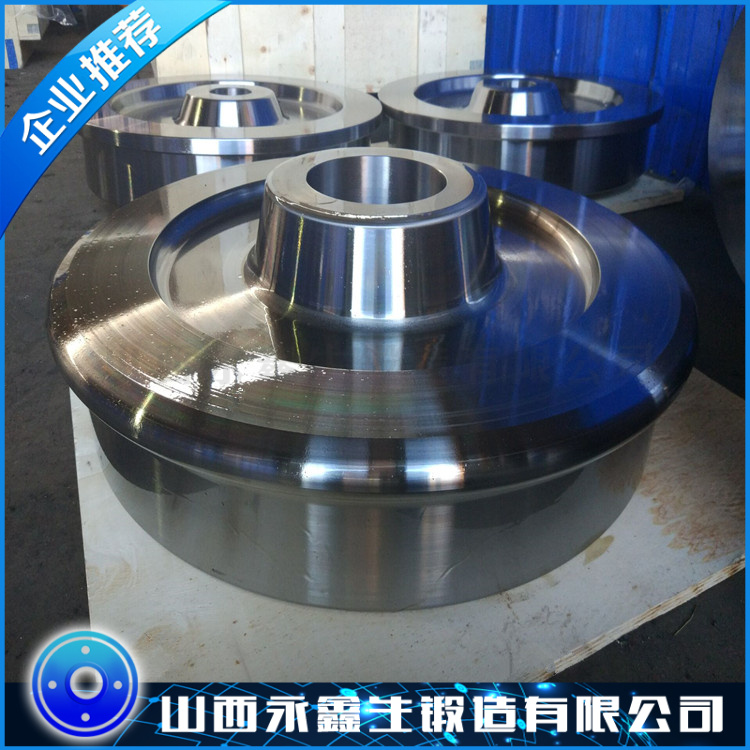

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!