不锈钢锻件关键知识概述

不锈钢锻件因其优异的耐腐蚀性、高强度和良好的加工性能,在能源、化工、航空航天等领域具有不可替代的作用。以下是其核心知识的系统总结:

1. 材料分类与选型

(1)主要不锈钢类型

类型典型牌号特性主要应用

奥氏体 304/316L 耐腐蚀、无磁性、加工性好 化工管道、食品设备

马氏体 410/420/17-4PH 高强度、可热处理硬化 刀具、泵阀、航空结构件

双相钢 2205/2507 高强耐蚀(PREN≥35)、抗应力腐蚀 海洋平台、石化反应器

沉淀硬化 15-5PH/17-4PH 高强度+耐蚀性(时效硬化) 航天紧固件、核级部件

(2)关键选材参数

耐蚀性:PREN(点蚀当量)= %Cr + 3.3×%Mo + 16×%N

316L:PREN≥25,2507双相钢:PREN≥42

强度:马氏体钢(如17-4PH)时效后硬度可达HRC40-45

纯净度:[S]≤0.005%(核级),[O]≤30ppm(航空级)

2. 锻造工艺要点

(1)工艺流程

图表

代码

下载

坯料加热

镦粗/拔长

模锻/自由锻

固溶/时效

机加工

表面处理

(2)关键工艺控制

加热温度:

奥氏体钢:1100-1200℃(防止σ相析出)

马氏体钢:1000-1100℃(避免晶粒粗化)

终锻温度:

奥氏体钢:≥900℃(防晶间腐蚀敏感区)

双相钢:≥950℃(保证两相比例50/50)

变形量:≥30%(细化晶粒至ASTM 5级以上)

3. 热处理技术

材料类型热处理工艺目标

奥氏体 固溶处理(1050℃水淬) 溶解碳化物,恢复耐蚀性

马氏体 淬火(油冷)+回火(200-600℃) 调整硬度(HRC28-45)

双相钢 固溶(1020-1100℃)+快冷 确保α+γ两相平衡

沉淀硬化 固溶+时效(H900/H1150) 析出强化(σb≥1000MPa)

4. 缺陷控制与检测

(1)常见缺陷及对策

缺陷成因解决方案

晶间腐蚀 碳化物析出(450-850℃敏化) 超低碳(316L)、Ti/Nb稳定化(321)

σ相脆化 高温长期服役(600-900℃) 控制Mo含量(≤4%)

锻造裂纹 加热不均或冷却过快 梯度加热(≤100℃/h)

(2)无损检测标准

超声波检测(UT):ASTM A388(检出Φ1mm缺陷)

渗透检测(PT):AMS 2647(表面裂纹≥0.5mm)

射线检测(RT):EN 1435(厚度≤100mm)

5. 表面处理技术

工艺适用材料效果

电解抛光 316L(医疗/食品) Ra≤0.2μm,提升耐蚀性

喷丸强化 17-4PH(航空) 残余压应力≥500MPa,抗疲劳

PVD镀层 420(刀具) 硬度≥2000HV,耐磨性提升5倍

6. 典型应用案例

(1)核电主泵壳体(Z2CND18-12N)

工艺:万吨水压机整体锻造+固溶处理

检测:100%UT+晶间腐蚀试验(ISO 3651-2)

(2)航空发动机叶片(17-4PH)

热处理:H900时效(σb≥1310MPa)

精度:叶型公差±0.05mm

(3)深海阀门(2507双相钢)

耐蚀性:通过NACE TM0177(HIC测试)

密封:金属对金属密封(API 6A PR2级)

7. 未来发展趋势

高合金化:

高熵合金(CoCrFeNiMn)锻件,强度≥1.5GPa

含B/N微合金化不锈钢(耐辐照≥100dpa)

智能化制造:

激光熔覆修复(Inconel 625涂层,厚度≥2mm)

数字孪生优化锻造流线(晶粒度预测±1级)

绿色转型:

氢能锻造(替代天然气,CO₂减排60%)

再生不锈钢冶炼(废钢利用率≥95%)

不锈钢锻件的核心在于:

“成分精准控制 → 热加工工艺优化 → 组织性能匹配 → 全生命周期可靠性”

核电级需满足60年寿命(ASME III标准)

航空级要求零缺陷(AMS 2750规范)

化工级需通过苛刻腐蚀测试(ASTM G48)

未来在氢能储运、核聚变、深海开发等领域,不锈钢锻件将向更高强度(如纳米晶材料)、更智能(嵌入式传感)、更环保(零碳锻造)方向突破。

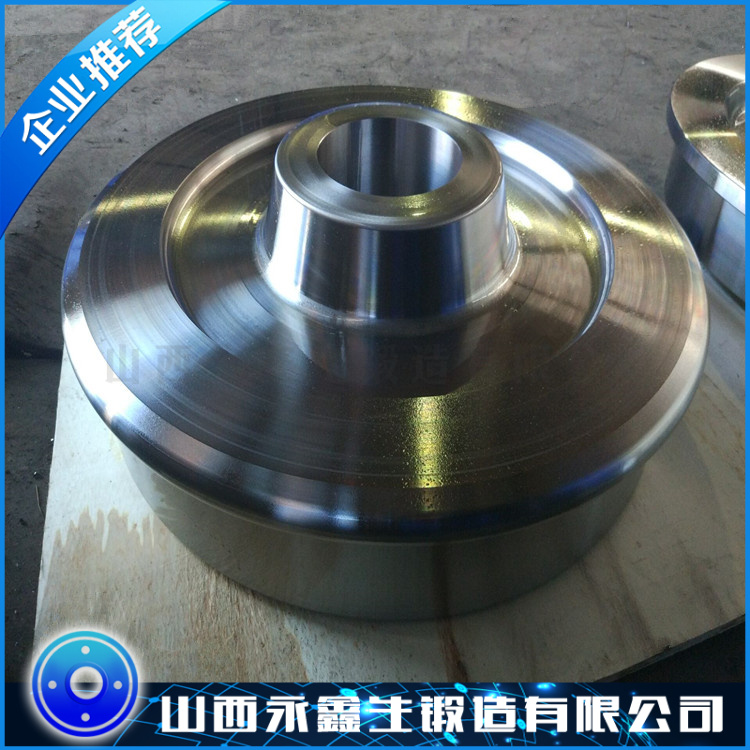

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!