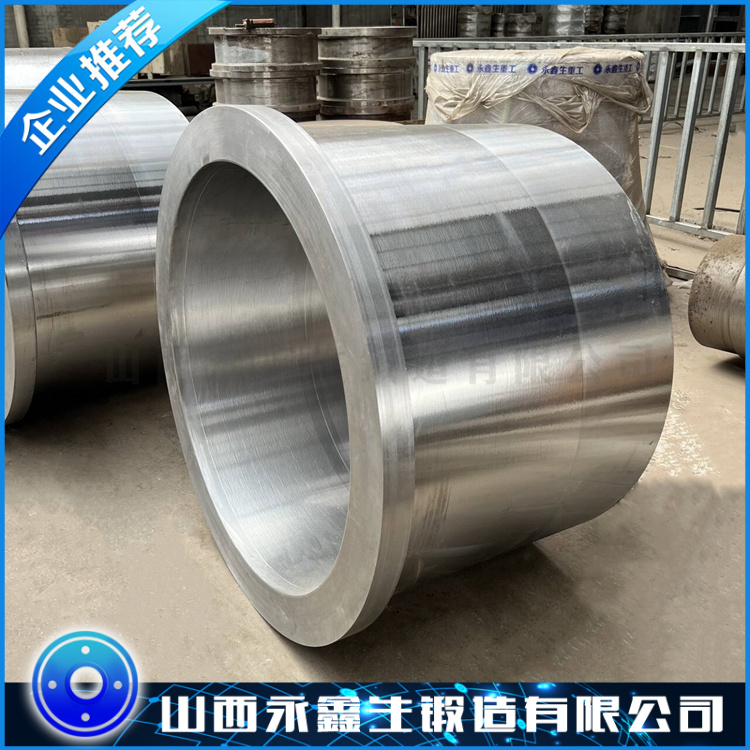

大型不锈钢法兰锻件的等温精密模锻工艺开发

大型不锈钢法兰锻件的等温精密模锻工艺开发需综合材料特性、模具设计、温度控制及变形机制优化,以实现高尺寸精度、低残余应力和优异力学性能的目标。以下是系统性开发流程及关键技术要点:

1. 材料特性与预处理

选材适配:

针对法兰工况(如耐腐蚀/高温)选择不锈钢类型(如304/316L用于化工,A286用于高温),分析其高温流变行为(如应变速率敏感性指数m值)。

坯料预处理:

采用均匀化退火(1050~1150℃/2h)消除偏析,表面车削去除氧化皮,预涂玻璃润滑剂(厚度20~50μm)减少摩擦。

2. 等温模锻工艺设计

温度场精准控制:

模具加热:采用感应加热或电阻炉,保持模具温度与坯料一致(±10℃),常用范围:

奥氏体不锈钢:900~1000℃

马氏体不锈钢:800~950℃

坯料梯度加热:感应线圈分区控温,确保心表温差<30℃。

应变速率优化:

通过液压机速度控制实现低速成形(0.01~0.1mm/s),避免动态再结晶导致的晶粒不均。

3. 模具系统开发

材料选择:

选用镍基高温合金(如Inconel 718)或钼钛锆合金(TZM),表面喷涂Al₂O₃-TiO₂涂层(100μm)抗粘着磨损。

结构设计:

分模面优化:采用径向分模减少飞边,配合精度≤0.05mm。

型腔补偿:基于FEM模拟结果预修正模具型线(如外径预留0.1%~0.2%收缩量)。

排气槽设计:深度0.2~0.3mm,避免闭模气体滞留。

4. 工艺参数匹配

参数控制范围影响机制

变形量 60%~80% 过高易开裂,过低致组织粗化

保压时间 5~15min 消除弹性后效,稳定尺寸

压力 50~150MPa(视投影面积) 确保完全填充,避免过载

5. 数值模拟与验证

多场耦合仿真:

采用Deform-3D模拟温度-应变-组织演变,重点预测:

死区金属流动(优化预锻坯形状)

再结晶体积分数(控制≥90%)

模具应力集中(峰值应力<模具材料屈服强度80%)

物理试验验证:

通过网格法(Grid Pattern)分析实际金属流线,对比模拟结果修正参数。

6. 后处理与检测

控冷工艺:

梯度冷却(先空冷至700℃后水冷)抑制碳化物析出,适用于304法兰。

残余应力调控:

振动时效(频率50~200Hz)或低温去应力退火(400℃/4h)。

质量检测:

三维扫描检测尺寸公差(±0.1mm)

超声探伤(Φ1mm平底孔灵敏度)

EBSD分析晶粒取向(平均晶粒度≥ASTM 6级)

案例:DN800 316L法兰锻件模锻

工艺路线:

坯料预热1050℃ → 等温锻造(950℃/80MPa/10min) → 氩气保护冷却 → 精加工

结果:

流线沿轮廓连续分布,无折叠缺陷

抗拉强度≥620MPa,晶粒度7级

生产节拍缩短40%相比传统锻造

关键挑战与对策

模具寿命:采用循环加热(每5件次回火600℃/2h)延缓热疲劳。

组织均匀性:添加中间再加热工步(变形量30%时回炉保温10min)。

通过集成等温成形理论、智能温控技术和高精度模具设计,可实现大型不锈钢锻件近净成形,材料利用率提升至85%以上,适用于核电、船舶等高端领域。