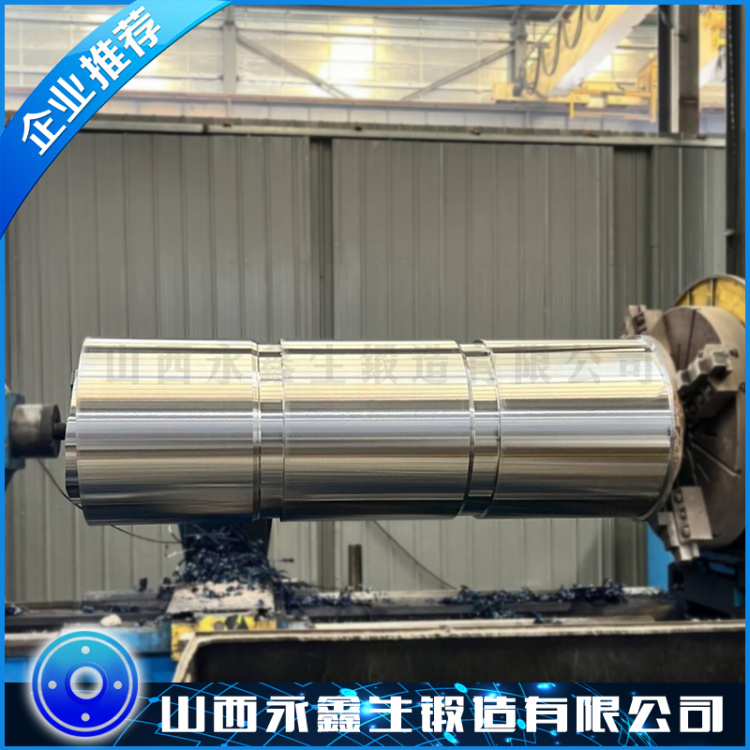

铝锻件近净成形技术的材料利用率提升实践

铝锻件近净成形(Near-Net Shape Forging)技术通过优化工艺设计、减少加工余量,显著提升材料利用率(可达85%-95%,传统锻造仅60%-70%)。以下是关键实践方法及案例:

一、材料利用率提升的核心路径

技术环节传统锻造近净成形优化措施材料利用率对比

毛坯设计 简单几何体,余量≥5mm 3D模拟预成形,余量≤2mm +15%~20%

模具精度 IT12-IT14级 IT8-IT10级(型腔公差±0.05mm) +10%~15%

工艺复合 单一热锻 温锻+冷精整(变形温度200-400℃) +5%~8%

废料回收 未分类处理 飞边/冲孔废料即时破碎重熔(回收率>90%) +3%~5%

二、关键技术实践

1. 数字化预成形设计

拓扑优化:通过有限元分析(如DEFORM)优化毛坯形状,使材料分布匹配终锻件(减重5%-10%)。

案例:某汽车控制臂采用仿生筋结构设计,毛坯重量从2.8kg降至2.5kg。

2. 高精度模具技术

模面补偿:基于回弹预测修正模具型面(补偿量0.1-0.3mm),避免后续机加工。

涂层技术:采用CrN或AlCrN涂层(硬度≥3000HV),模具寿命提升3倍,保障长期尺寸稳定性。

3. 复合工艺应用

温锻+冷精整:先400℃温锻成形(流动应力降低30%),后室温冷精整(尺寸精度达±0.1mm)。

案例:某航空接头锻件,机加工余量从1.5mm减至0.3mm,材料利用率从78%提升至92%。

4. 废料闭环管理

在线分拣:红外光谱仪实时识别废料成分(如区分6061/7075合金),确保重熔纯度。

直接回收:飞边经破碎→熔炼→快速凝固(冷却速率10³℃/s),晶粒度达ASTM 8级以上。

三、典型效益数据

指标传统锻造近净成形提升幅度

材料利用率 65% 90% +38%

机加工工时 2.5h/件 0.5h/件 -80%

综合成本 100% 68% -32%

四、行业应用实例

汽车轻量化:特斯拉转向节采用近净成形,单件减重18%,年产50万件节省铝材超400吨。

航空航天:波音787舱门铰链锻件,材料利用率从70%→94%,疲劳寿命提高2倍。

五、实施挑战与对策

模具成本高:采用模块化模具设计,初始成本增加30%,但通过寿命延长可降低单件成本40%。

工艺窗口窄:引入AI实时调控(如加热温度动态补偿±3℃),不良率控制在0.5%以下。

通过上述实践,近净成形技术可实现铝锻件“锻后即装”(As-Forged Assembly),推动制造业向绿色高效转型。